Hicimos una reparación artesanal de un motor de AySA que es única en el país

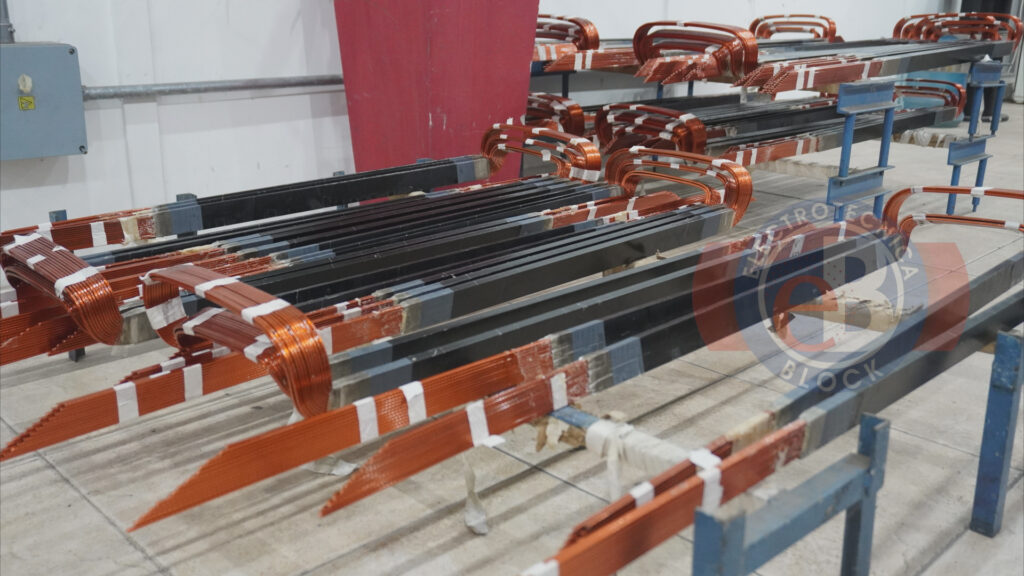

Realizamos el bobinado del estator del tipo “cajón”. Un trabajo complejo, hecho a mano, que incluyó el diseño y la fabricación de 54 bobinas. Es el tercer motor de estas características que reactivamos en la historia de nuestro taller.

“Es trabajo complejo, muy artesanal, que demandó alrededor de tres meses”, explica Miguel Block, mientras hace un alto en la tarea y observa el enorme motor que tiene delante de sus ojos. Se trata de un equipo trifásico perteneciente a la empresa Agua y Saneamientos Argentinos S.A. (AySA) concesionaria de servicios públicos de agua potable y tratamiento de desagües cloacales en la Ciudad de Buenos Aires y 26 partidos del conurbano bonaerense.

Esta compañía, que presta servicio para más de 14 millones de personas en una región estratégica de la Argentina que además es una de las zonas más densamente pobladas del continente, confió una vez más en Electrotécnica BLOCK.

En esta oportunidad, la prestataria solicitó la reparación de un motor eléctrico trifásico con rotor bobinado.

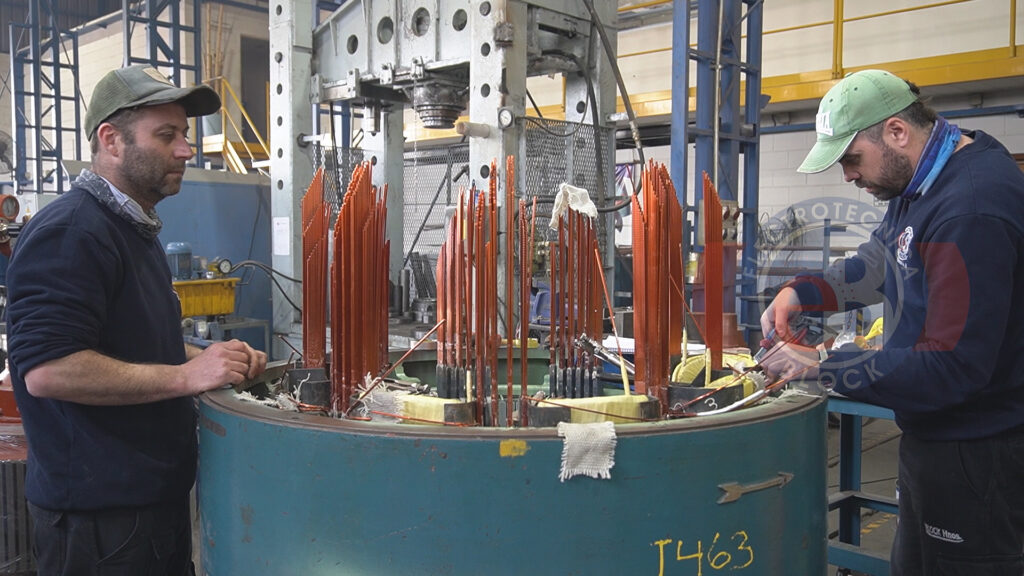

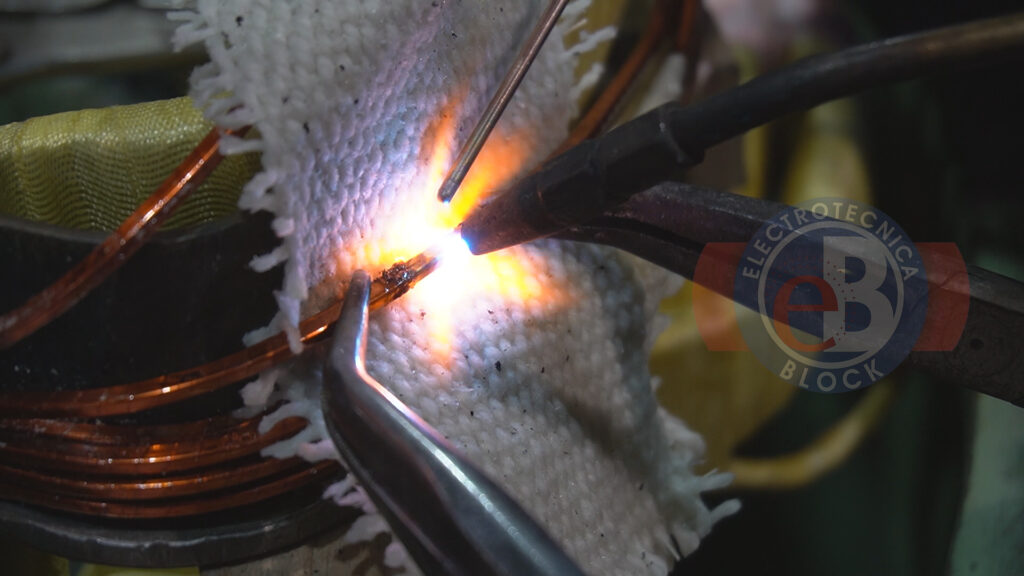

“Es un motor que se le llama cajón porque la ranura es cerrada y en el bobinado hay que conectar y soldar cada una de las espiras de la bobina de forma individual”, explica con detenimiento Miguel, convencido de que la eficiencia en estos casos juega un papel determinante.

La tarea no ha sido sencilla. “El arreglo es más complejo que el de otros motores. Este es distinto. Hicimos 3 en la historia del taller. Son 54 bobinas y todo depende de las vueltas del motor, cuanto es más lento es, más bobinas lleva y este motor es grande”, aclara uno de los hermanos Block que hoy se desempeñan en la empresa.

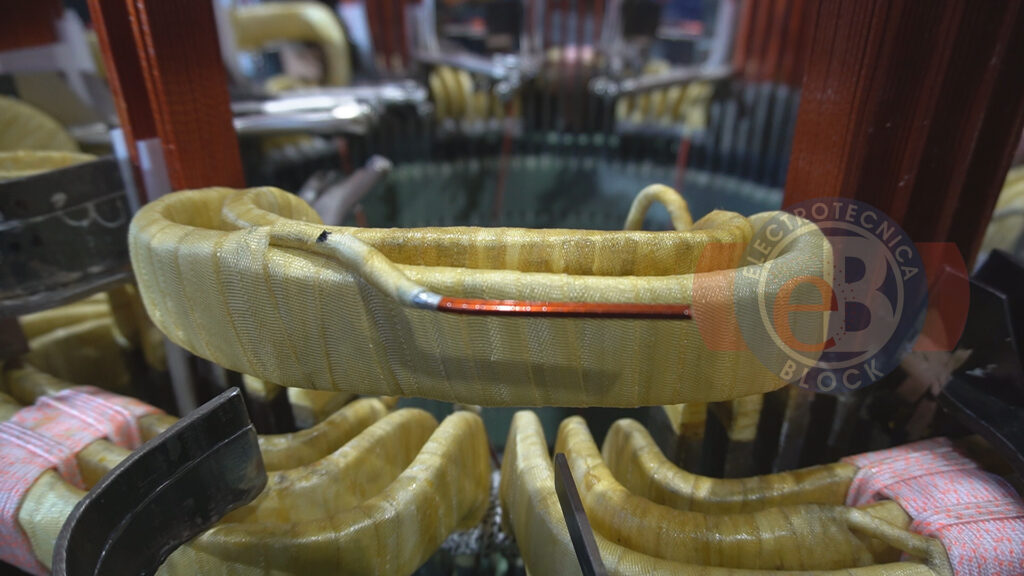

Hubo un paso a paso sostenido y encadenado. “Se formaron las bobinas, después se hizo el proceso de media tensión, el encintado y luego el conexionado. Al tener la bobina cerrada se hace de un lado normal y luego se introduce por dentro de la ranura, en lugar de ingresar por arriba”, observa Miguel Block.

Los detalles y el seguimiento de esta compleja solución integral están registrados en este video que publicamos en nuestra plataforma digital integrada por Facebook, Instagram, LinkedIn y YouTube.

Lleva mucho tiempo y un delicado trabajo de “relojería” que pone a prueba tanto la creatividad como la ingeniería mecánica. “Un motor común se hace en un mes y medio o 60 días. Acá, es más personalizado. Es un motor viejo, ya prácticamente no vienen así”, destaca.

Recursos calificados

El equipo tiene una potencia de 360 HP – 490 rpm (12 polos) – 6600 volts, y la tensión del rotor es de 700 V.

“Hay que tener continuidad en el desarrollo del trabajo y ser muy medidos en las decisiones que tomamos. Como no hay un modelo, eso se define acá. La bobina tiene un diseño muy particular, a partir de moldes que son personalizados y se busca que sea lo más fácil, eficiente, rápido y optimizando el proceso. Lo mismo se hace con las cintas y con la planchuela, respetando parámetros, buscando el equilibrio”, asume Miguel Block.

Es consciente de la responsabilidad que pesa sobre sus espaldas en ese trabajo codo a codo que lleva adelante junto con el resto del equipo.

“Hay pocos motores de esta clase. Debemos ser los únicos que hacemos este trabajo en el país. Falta recurso humano. No queda la mano de obra calificada, al que diseña”, señala sobre el final Miguel Block, que tuvo como maestro a Daniel, su propio padre, y hoy aplica en parte la pasión y los aprendizajes que le dejó como legado.